Design for Manufacturing

Was bedeutet Design for Manufacturing?

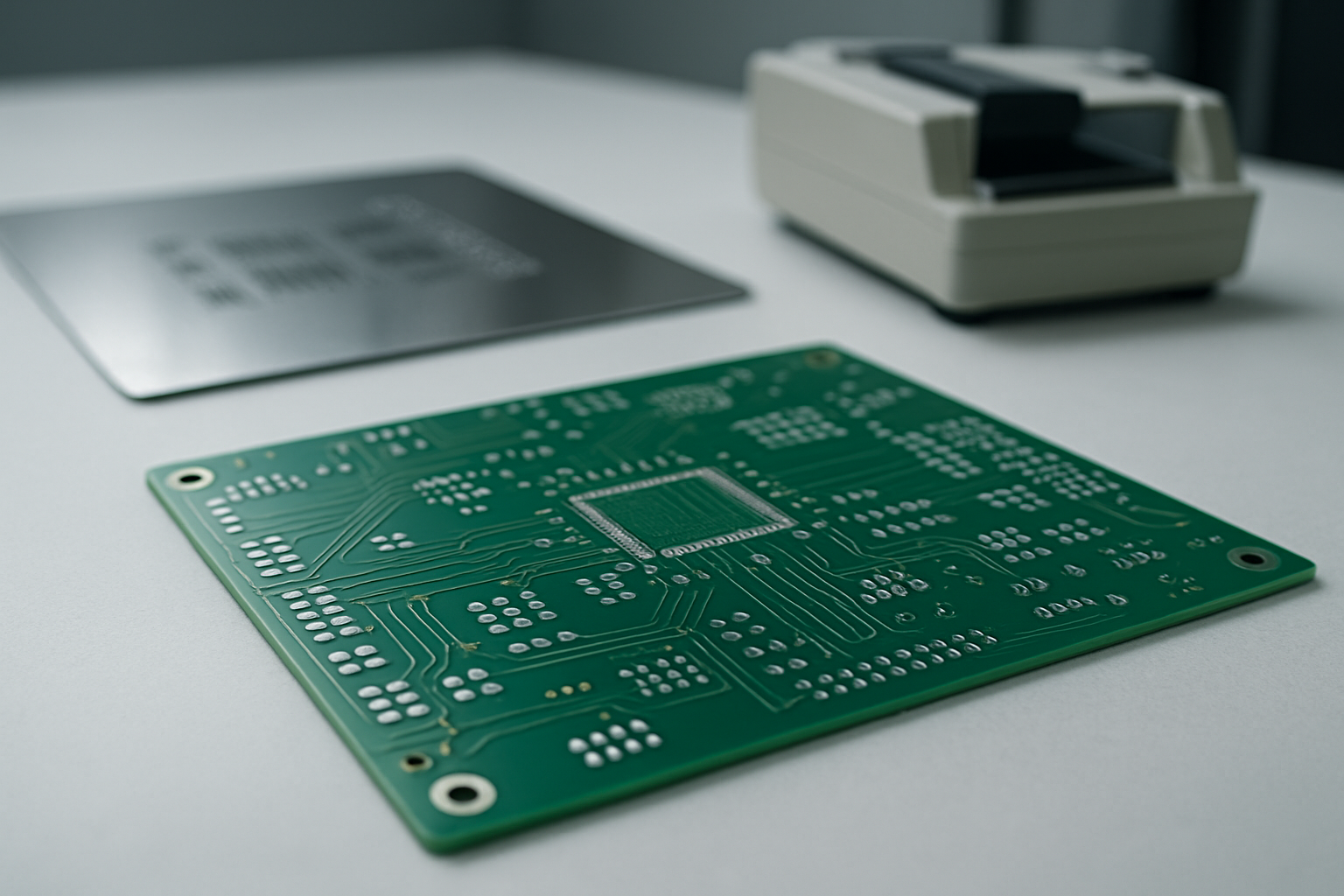

Design for Manufacturing (DfM) bezeichnet Konstruktionsregeln und Gestaltungsprinzipien, mit denen ein Produkt so entwickelt wird, dass es sich später gut fertigen lässt. „Gut“ bedeutet in der Elektronik typischerweise: reproduzierbar, mit hoher Prozesssicherheit, mit geringer Fehlerquote und ohne unnötige Sonderprozesse.

Anschaulich lässt sich DfM mit dem Unterschied zwischen einem „schwer zu montierenden“ und einem „montagefreundlichen“ Möbelstück vergleichen: Beide erfüllen am Ende den Zweck – aber das montagefreundliche Design führt zu weniger Problemen, weniger Nacharbeit und gleichbleibender Qualität. In der Elektronik gilt das analog für Leiterplatten, Bauteilwahl, Lötprozesse und die Dokumentation.

Wofür wird Design for Manufacturing eingesetzt?

DfM wird eingesetzt, um bereits in der Entwicklungsphase typische Fertigungs- und Qualitätsrisiken zu vermeiden. In der Praxis betrifft das unter anderem:

- Leiterplatten-Layout und Aufbau: z. B. sinnvolle Abstände, geeignete Pad-Geometrien, gut bestückbare Bauteilplatzierung.

- Bauteilauswahl: Gehäuseformen, Toleranzen, Verfügbarkeit, Alternativen (Second Source) und Eignung für den geplanten Lötprozess.

- Fertigungsprozess: Auslegung für SMT/THT, Reflow- oder Selektivlötung, sowie Vermeidung von Prozess-Sonderfällen.

- Prüfbarkeit: Berücksichtigung von Testpunkten, Zugänglichkeit und klaren Prüfumfängen (z. B. ICT/Funktionstest).

- Mechanik und Integration: Einbau- und Steckbarkeit, Toleranzketten, Verschraubungen, Kabelwege, Zugentlastungen.

Wie funktioniert Design for Manufacturing in der Praxis?

DfM ist kein einzelner Schritt, sondern ein wiederkehrender Abgleich zwischen Entwicklung und Fertigung. Typisch ist eine frühe Durchsicht der Unterlagen und des Designs, bevor Prototypen oder die Serie starten. Dabei werden Fragen beantwortet wie: Passt das Layout zu den vorgesehenen Bestück- und Lötprozessen? Sind kritische Bauteile gut verarbeitbar? Sind Prüf- und Abnahmekriterien praktikabel?

In der Elektronikfertigung treten Fehler oft nicht auf, weil „schlecht gearbeitet“ wurde, sondern weil das Design den Prozess unnötig empfindlich macht. Beispiele sind zu geringe Abstände (Risiko für Lötbrücken), ungünstige Bauteilorientierungen (mehr Tombstoning- oder Benetzungsrisiko), oder fehlende Testpunkte (erschwerte Fehlerlokalisierung und mehr Zeit pro Baugruppe).

DfM umfasst außerdem die Frage, wie stabil ein Design über Stückzahl und Zeit bleibt: Auch kleine Anpassungen – etwa an Bauteilvarianten oder Lötprofilen – lassen sich deutlich leichter beherrschen, wenn das Design von Beginn an auf Prozessfenster und Toleranzen ausgelegt ist.

Warum ist Design for Manufacturing für Unternehmen relevant?

DfM wirkt sich direkt auf Qualität, Kosten und Time-to-Market aus. Wenn ein Produkt ohne fertigungsgerechte Auslegung in die Serie geht, entstehen häufig Iterationsschleifen: Nacharbeit, Designänderungen, zusätzliche Prüfaufwände oder sogar Lieferverzögerungen. Das verursacht Kosten – und bindet Ressourcen in Projektleitung, Einkauf und Qualitätssicherung.

Für Unternehmen ist DfM besonders relevant, weil es typische Zielkonflikte besser ausbalanciert:

- Zuverlässigkeit: robustes Design reduziert Prozessstreuung und damit Ausfallrisiken.

- Kosten: weniger Ausschuss, weniger Nacharbeit, weniger Sonderprozesse; stabilere Serienkalkulation.

- Time-to-Market: weniger Überraschungen in der Industrialisierung, schnellere Serienfreigabe.

- Automatisierung und Skalierung: ein DfM-gerechtes Design lässt sich leichter automatisiert fertigen und prüfen.

- Lieferfähigkeit: fertigungsgerechte Bauteilwahl und Alternativen reduzieren Beschaffungsrisiken.

In Projekten, die von Prototypen zur Serie wachsen, ist DfM damit ein zentraler Hebel, um die Serie nicht als „zweites Projekt“ zu erleben, sondern als planbaren Schritt.

Im Kontext der Entwicklung und Serienüberführung wird Design for Manufacturing häufig zusammen mit weiteren Industrialisierungsaufgaben betrachtet – ein Überblick dazu findet sich im Bereich Elektronikentwicklung.