Funktionstest

Was ist ein Funktionstest?

Ein Funktionstest ist die Prüfung, ob eine elektronische Baugruppe oder ein Gerät die spezifizierte Funktion korrekt ausführt. Im Kern geht es darum, das Produkt unter definierten Bedingungen „arbeiten zu lassen“ und die Ergebnisse mit den Anforderungen (Spezifikation) zu vergleichen.

Ein einfacher Vergleich: Während eine Sichtprüfung nur zeigt, ob etwas „gut aussieht“, zeigt der Funktionstest, ob das Produkt im Betrieb tatsächlich das tut, was es soll – etwa Signale korrekt verarbeitet, Ausgänge schaltet oder mit einer Schnittstelle zuverlässig kommuniziert.

Wofür werden Funktionstests eingesetzt?

Funktionstests werden in der Elektronikfertigung und bei der Serienüberführung eingesetzt, um Fehler zu finden, die sich optisch nicht erkennen lassen. Typische Einsatzbereiche sind:

- Prüfung bestückter Leiterplatten (PCBA) nach der Montage, bevor sie weiterverarbeitet oder eingebaut werden

- End-of-Line-Test von Geräten (z. B. nach Montage und Verkabelung im Box-Build)

- Inbetriebnahme- und Abnahmetests vor Auslieferung

- Stichproben- oder 100%-Tests, abhängig von Risiko, Stückzahl und Qualitätsanforderung

In der Praxis werden Funktionstests häufig mit weiteren Prüfschritten kombiniert, z. B. mit automatischer optischer Inspektion (AOI), In-Circuit-Test (ICT) oder Boundary-Scan – je nach Produkt und Prüfziel.

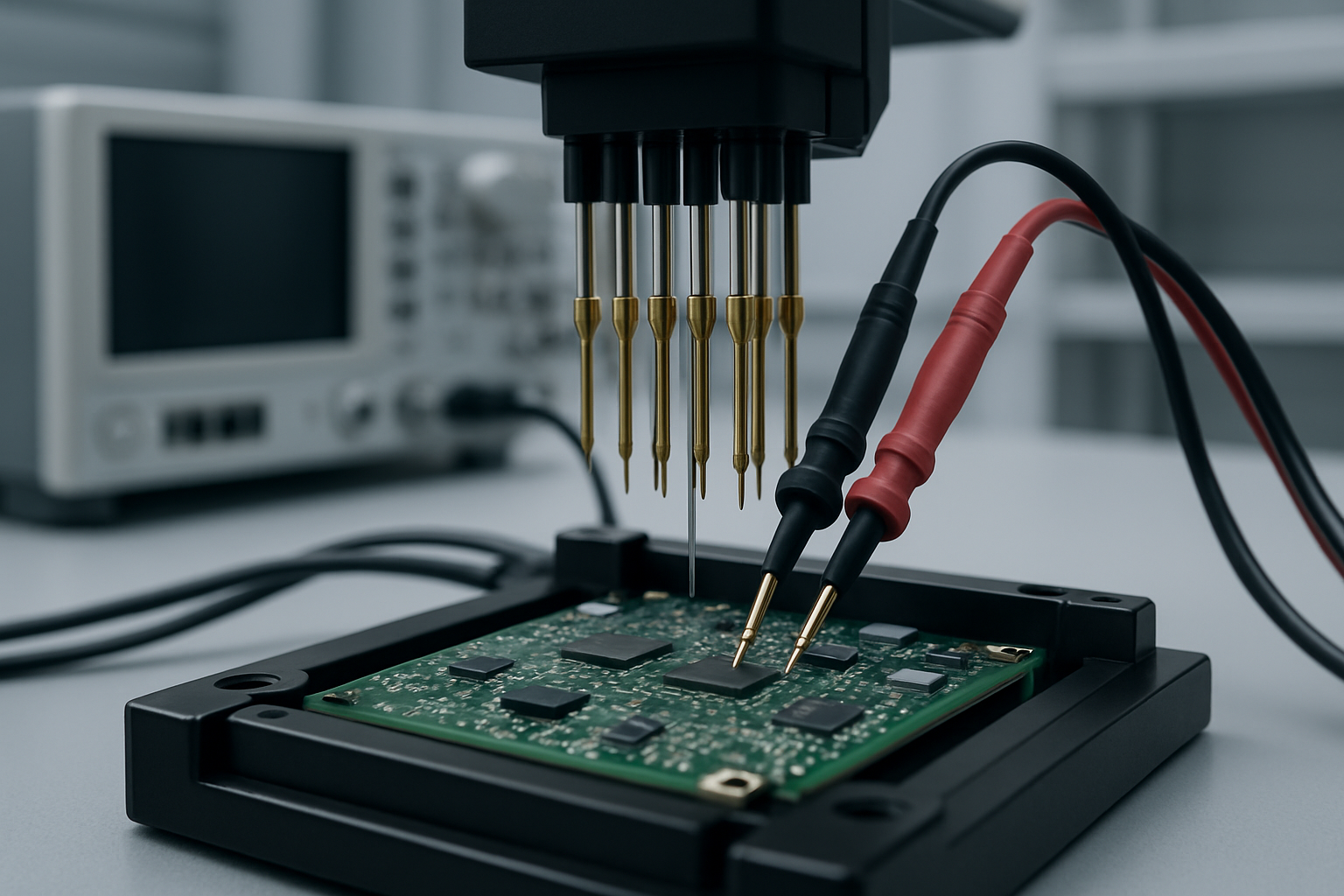

Wie funktioniert ein Funktionstest in der Praxis?

Ein Funktionstest folgt meist einem klaren Ablauf: Zuerst wird definiert, welche Funktionen geprüft werden und welche Grenzwerte gelten (Pass/Fail-Kriterien). Anschließend wird ein geeigneter Prüfaufbau festgelegt – von manuellen Prüfmitteln bis zu automatisierten Prüfständen.

Typische Bausteine in der Praxis sind:

- Prüfumgebung: definierte Versorgung (Spannung/Strom), definierte Temperaturbereiche (falls erforderlich) und reproduzierbare Randbedingungen

- Kontaktierung: z. B. über Steckverbinder, Testpunkte oder einen Prüfadapter

- Stimulus und Messung: Signale werden eingespeist (z. B. digitale/analoge Signale, Kommunikationsdaten), Ergebnisse werden gemessen (z. B. Spannungen, Ströme, Frequenzen, Protokolltelegramme)

- Auswertung: automatische Bewertung gegen Grenzwerte, Protokollierung der Messergebnisse und Seriennummernbezug

Je nach Produkt kann ein Funktionstest sehr kurz sein (Sekunden) oder mehrere Minuten dauern. Wichtig ist, dass der Test zuverlässig zwischen „in Ordnung“ und „nicht in Ordnung“ unterscheiden kann und dass Ergebnisse nachvollziehbar dokumentiert werden – insbesondere bei sicherheitskritischen Anwendungen oder hohen Qualitätsanforderungen.

Warum sind Funktionstests für Unternehmen relevant?

Für Unternehmen ist der Funktionstest vor allem ein Instrument zur Risikominimierung und zur Qualitätssicherung. Ein früh erkannter Fehler verursacht in der Regel deutlich weniger Kosten als ein Fehler, der erst beim Kunden, im Feld oder in der Montage auffällt.

- Zuverlässigkeit: Funktionstests helfen, sporadische oder versteckte Fehler zu erkennen (z. B. Grenzwertprobleme, Kommunikationsfehler, falsche Bauteilwerte).

- Kosten: Weniger Ausschuss in späteren Prozessschritten, weniger Nacharbeit, geringere Reklamations- und Servicekosten.

- Time-to-Market: Ein sauber definierter und stabiler Testprozess beschleunigt die Serienanläufe, weil Fehler systematisch gefunden und abgestellt werden.

- Automatisierung und Digitalisierung: Automatisierte Funktionstests ermöglichen höhere Durchsätze und konsistente Qualität; digitale Prüfdaten unterstützen Rückverfolgbarkeit, Analysen und kontinuierliche Verbesserung.

In vielen Projekten ist deshalb nicht nur die Frage entscheidend, ob getestet wird, sondern wie: Welche Prüftiefe ist sinnvoll, welche Daten werden gespeichert, und wie wird der Test in den Fertigungsprozess integriert.

Mehr Einordnung dazu, wie Prüf- und Testkonzepte in der Produktion strukturiert werden, findet sich im Überblick zur Test- und Prüfung in der Elektronikfertigung.