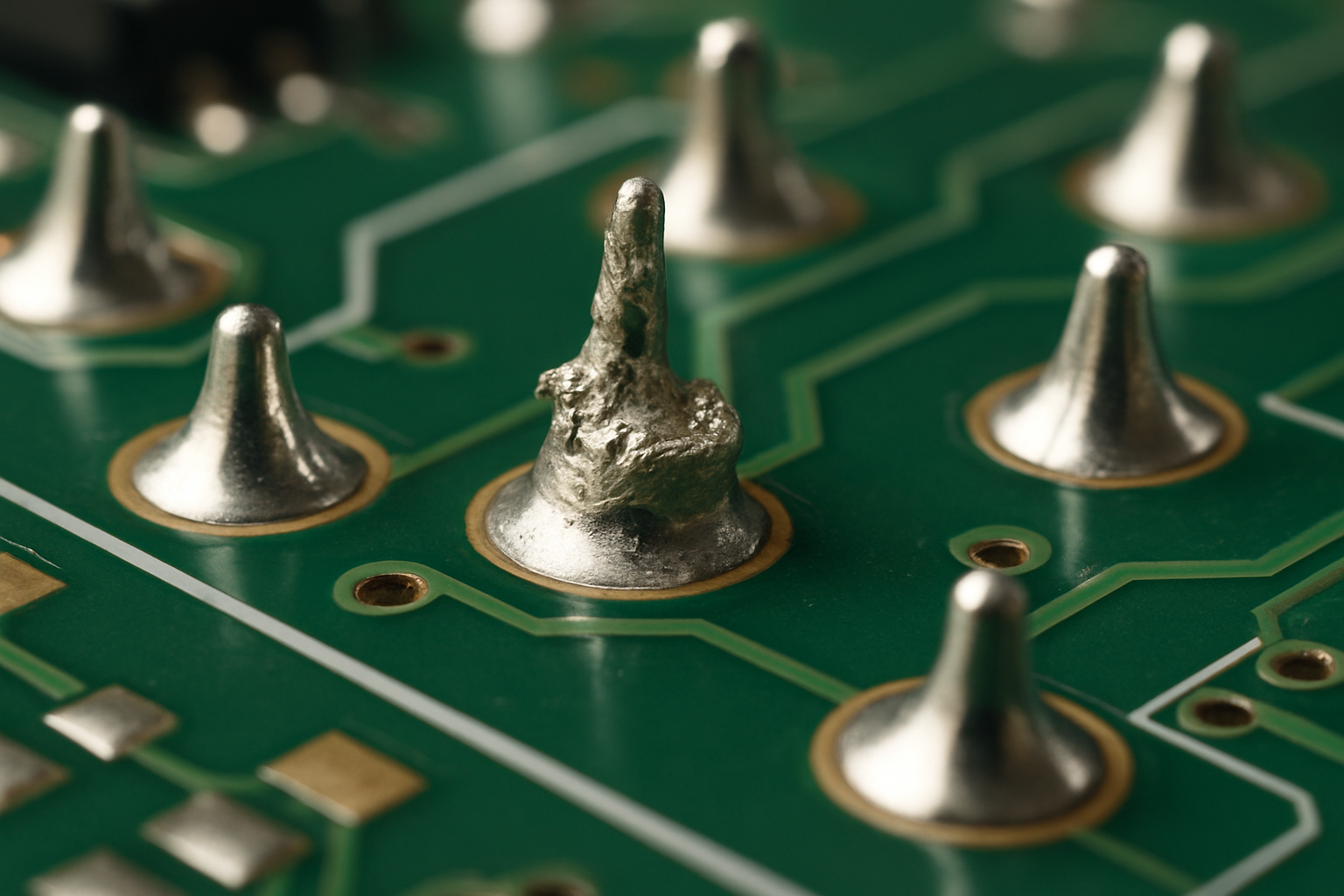

Lötfehler

Was ist ein Lötfehler?

Ein Lötfehler ist eine fehlerhafte Lötstelle – also eine Stelle, an der ein Bauteil nicht korrekt mit der Leiterplatte (PCB) verbunden ist. Lötstellen sind in der Elektronik vergleichbar mit „Kontaktpunkten“: Sie sorgen dafür, dass Strom und Signale zuverlässig von der Leiterbahn ins Bauteil (und wieder zurück) fließen.

Ist die Lötstelle unvollständig, verschmutzt, mechanisch instabil oder verursacht unbeabsichtigte Kurzschlüsse, kann die Baugruppe sporadisch funktionieren – oder bereits in der Prüfung beziehungsweise beim Kunden ausfallen.

- Unterbrechung: Es besteht keine sichere elektrische Verbindung (z. B. „kalte Lötstelle“).

- Kurzschluss / Lötbrücke: Lötzinn verbindet zwei eigentlich getrennte Pads oder Pins.

- Mechanisch instabile Lötstelle: Verbindung hält anfangs, versagt aber durch Vibration, Temperaturwechsel oder Alterung.

- Benetzungsprobleme: Das Lot „fließt“ nicht richtig an Pad und Anschluss, die Lötstelle wird schwach oder unzuverlässig.

Welche Auswirkungen haben Lötfehler in der Praxis?

Der Begriff Lötfehler wird verwendet, um Abweichungen im Lötprozess zu benennen, zu klassifizieren und abzustellen – insbesondere in der Leiterplattenbestückung (SMT/THT) und bei der Ursachenanalyse von Ausfällen.

In der Praxis ist die Lötfehler-Betrachtung relevant in allen Bereichen, in denen Lötverbindungen vorkommen, zum Beispiel:

- Serienfertigung elektronischer Baugruppen (Industrieelektronik, Automotive-nah, Medizintechnik-Umfeld, Kommunikationstechnik)

- Prototypen und NPI-Phasen, in denen Prozesse noch stabilisiert werden

- Reparatur und Rework, wenn Baugruppen nachgearbeitet oder analysiert werden müssen

- Qualitätssicherung und Wareneingang/Endprüfung (Sichtprüfung, AOI, Röntgen, Funktionstest, ICT)

Wie entstehen Lötfehler?

In der Fertigung entstehen Lötfehler typischerweise durch ein Zusammenspiel aus Material, Prozessparametern und Design. Vereinfacht gesagt muss „alles passen“: das richtige Lot, passende Temperaturen/Zeiten, saubere Oberflächen, korrekte Pastenmenge sowie ein layoutgerechtes Pad-Design.

Typische Ursachen, die in der Praxis überprüft werden, sind zum Beispiel:

- Lötpastenauftrag: Zu viel oder zu wenig Paste, verschmierte Paste, unpassende Schablone oder Prozessabweichungen.

- Bestückung: Versatz, Bauteil kippt („Tombstone“), falsche Bauteilhöhe oder problematische Geometrien.

- Lötprofil / Prozessführung: Unpassendes Reflow-Profil (Temperatur, Rampen, Haltezeiten), falsche Parameter beim Wellen- oder Selektivlöten.

- Material/Benetzung: Oxidation, Verunreinigung, ungeeignete Oberflächenfinishs oder Feuchtigkeitsempfindlichkeit.

- Layout/DFM: Ungünstige Pad-Geometrien, thermische Ungleichgewichte, zu geringe Abstände (Brückenrisiko) oder schlecht zugängliche Prüfpunkte.

Zur Erkennung werden je nach Baugruppe und Risiko passende Prüfmethoden kombiniert. Sichtprüfung und AOI finden viele optische Lötfehler. Bei verdeckten Lötstellen (z. B. BGA) kommt häufig Röntgenprüfung hinzu. Ergänzend geben ICT und Funktionstest Hinweise, ob eine Lötstelle elektrisch zuverlässig arbeitet.

Warum sind Lötfehler für Unternehmen relevant?

Lötfehler wirken sich direkt auf Qualität, Zuverlässigkeit, Kosten und Time-to-Market aus. Ein einzelner Fehler kann zu Ausschuss, Nacharbeit oder – besonders kritisch – zu Feldausfällen führen. Für Unternehmen bedeutet das: zusätzliche Prüf- und Rework-Aufwände, Terminrisiken und im schlimmsten Fall Reklamationen oder Rückrufkosten.

Aus Unternehmenssicht sind besonders diese Punkte entscheidend:

- Qualität und Zuverlässigkeit: Lötstellen sind mechanisch und elektrisch zentrale Verbindungen; Ausfälle sind oft schwer vorhersehbar (sporadische Fehler).

- Kostenkontrolle: Nacharbeit ist in der Regel deutlich teurer als ein stabiler Prozess (Material, Arbeitszeit, Prüfzeit, Logistik).

- Planbarkeit in der Serie: Prozessstabilität reduziert Streuungen, senkt Ausschussquoten und vereinfacht Skalierung.

- Time-to-Market: Frühes Erkennen typischer Lötfehler (z. B. in Prototypen/NPI) beschleunigt die Serienfreigabe.

- Digitalisierung und Automatisierung: Automatisierte Prüfungen (z. B. AOI) und nachvollziehbare Prozessdaten unterstützen eine schnelle Ursachenanalyse und kontinuierliche Verbesserung.

Im Kontext von Baugruppenentwicklung und Fertigung zahlt sich daher eine klare Lötfehler-Strategie aus: DFM-gerechtes Design, geeignete Lötprozesse, abgestimmte Prüfkonzepte und strukturierte Rückkopplung zwischen Entwicklung und Produktion.

Mehr Einordnung rund um Prozesse, Prüfungen und Qualität in der Herstellung elektronischer Baugruppen bietet der Überblick zur Elektronikfertigung.