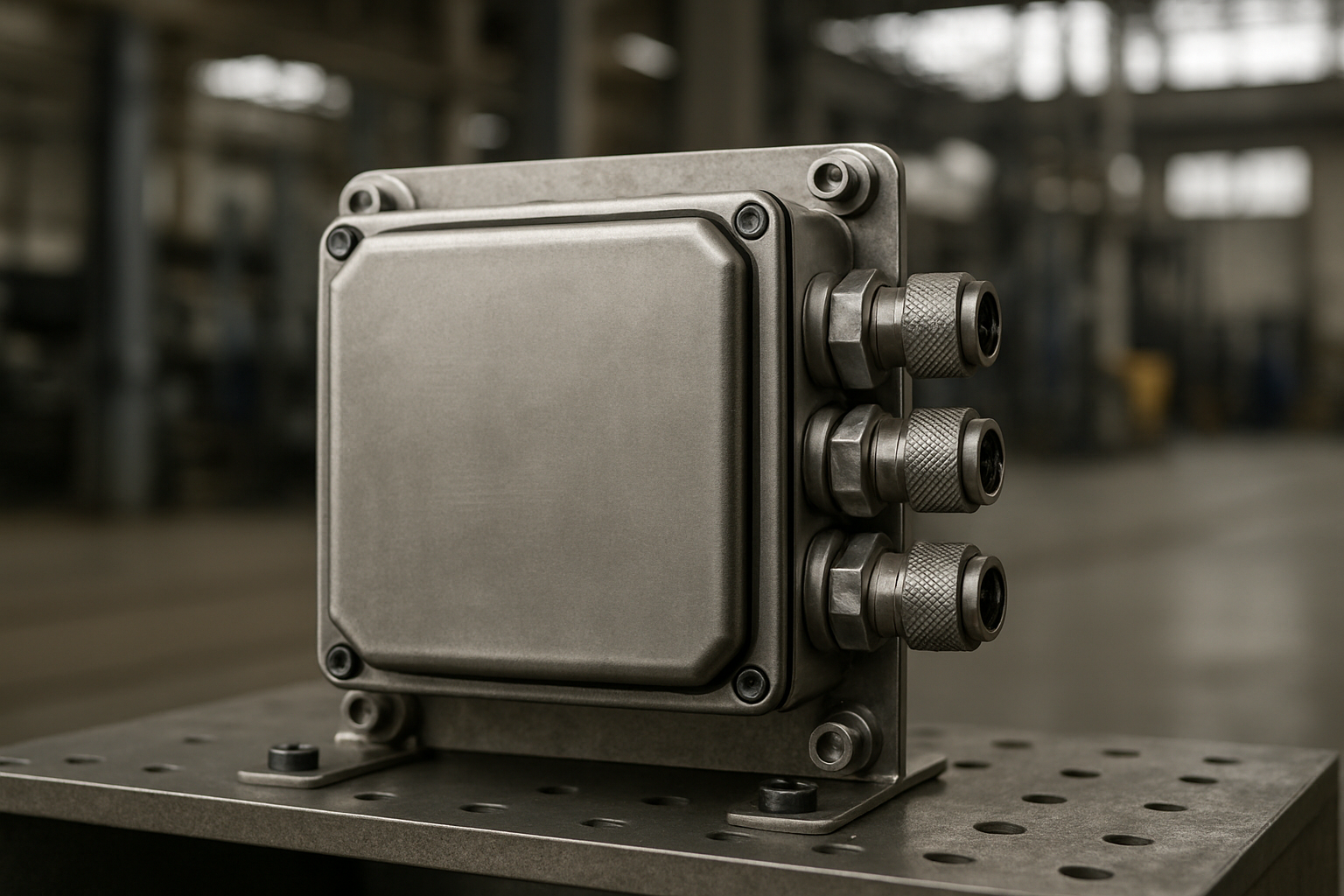

Rugged

Was bedeutet Rugged?

„Rugged“ steht für eine besonders robuste, widerstandsfähige Ausführung von Elektronik für industrielle Umgebungen. Gemeint ist nicht nur ein „stabiles Gehäuse“, sondern ein Gesamtkonzept aus Design, Materialwahl, Fertigungs- und Prüfstrategie, damit ein Produkt unter erschwerten Bedingungen zuverlässig funktioniert.

Als Vergleich: Während Standard-Elektronik für Büro- oder Wohnumgebungen ausgelegt ist, muss Rugged-Elektronik eher wie „Werkzeug“ funktionieren – sie wird häufiger bewegt, ist Umwelteinflüssen ausgesetzt und soll trotzdem über Jahre stabil arbeiten.

Wann werden Rugged-Konzepte eingesetzt?

Rugged-Konzepte kommen überall dort zum Einsatz, wo Umwelteinflüsse und mechanische Belastungen deutlich höher sind als im Normalbetrieb. Typische Einsatzfelder sind:

- Industrieautomation und Maschinenbau (Schaltschränke an der Anlage, Sensorik, dezentrale I/O, Bediengeräte)

- Außenanwendungen (Mess- und Monitoring-Systeme, Infrastruktur, Energieerzeugung)

- Mobile oder transportierte Systeme (z. B. Datenlogger, Steuerungen in Fahrzeugen/Arbeitsmaschinen)

- Produktion und Logistik (Handhelds, Scanner, Gateways in staubiger Umgebung)

In der EMS-/E²MS-Praxis betrifft „Rugged“ sowohl komplette Geräte (Box-Build) als auch einzelne Baugruppen, die später in ein robustes Endgehäuse integriert werden.

Wie funktioniert Rugged in der Praxis?

„Rugged“ entsteht durch passende Maßnahmen entlang der gesamten Wertschöpfung – von der Entwicklung bis zur Fertigung und Prüfung. In der Praxis sind insbesondere folgende Punkte typisch:

- Mechanische Stabilität: robuste Gehäusekonstruktion, stabile Befestigungspunkte, vibrationsfeste Steckverbinder, Zugentlastung von Kabeln, Schraubsicherung.

- Schutz gegen Umwelteinflüsse: Dichtkonzepte (z. B. gegen Staub/Feuchte), korrosionsarme Materialien, geeignete Oberflächen, Schutzlack (Conformal Coating) oder Verguss, wenn erforderlich.

- Thermisches Design: Wärmeabfuhr über Kühlkörper, Gehäuse als Wärmesenke, ausreichende Derating-Reserven bei Bauteilen und Leiterbahnen, sinnvolle Bauteilplatzierung.

- Elektrische Robustheit: Schutz gegen ESD, Überspannung und Transienten, EMV-gerechtes Layout, Filter- und Schutzbeschaltungen an Schnittstellen.

- Fertigungsgerechtes Design (DFM/DFT): Layout und Aufbau so, dass Prozesse beherrschbar bleiben (z. B. definierte Lötstellenqualität, prüfbare Netze, stabile Prozessfenster).

- Prüfung und Absicherung: angepasste Teststrategie (z. B. Funktionstest), ggf. Umwelttests wie Temperaturwechsel, Vibrations- oder Dichtigkeitsprüfungen – abhängig vom Anforderungsprofil.

Wichtig ist dabei: Rugged ist kein „Alles oder nichts“. Der erforderliche Robustheitsgrad wird aus den realen Einsatzbedingungen abgeleitet, damit Aufwand und Kosten im Verhältnis zum Nutzen stehen.

Warum ist Rugged für Unternehmen relevant?

Für Unternehmen ist Rugged vor allem eine Frage von Zuverlässigkeit, Folgekosten und Planbarkeit. In rauen Umgebungen führen Ausfälle nicht nur zu Reparaturkosten, sondern oft zu Stillstand, Serviceeinsätzen und Lieferverzögerungen.

Typische Auswirkungen auf betriebliche Ziele:

- Qualität & Ausfallrisiko: Robuste Auslegung reduziert Feldausfälle durch Vibration, Feuchte, Temperatur oder elektrische Störungen.

- Kosten über den Lebenszyklus: Rugged kann die Stückkosten erhöhen, senkt aber häufig Gesamtbetriebskosten (weniger Service, weniger Reklamationen, weniger Austausch).

- Time-to-Market: Früh definierte Rugged-Anforderungen vermeiden späte Redesigns, wenn Feldprobleme auftreten oder Zertifizierungs-/Abnahmetests scheitern.

- Automatisierung & Digitalisierung: Gerade vernetzte Industrieelektronik (Gateways, Sensorik, Edge-Geräte) muss stabil laufen, weil sie Datenbasis und Prozesse direkt beeinflusst.

In Projekten ist daher entscheidend, Rugged-Anforderungen möglichst konkret zu beschreiben (Umgebung, Temperaturbereich, Feuchte, Chemikalien, Schock/Vibration, gewünschte Lebensdauer). So lassen sich Entwicklung, Materialauswahl, Fertigungsprozesse und Prüfkonzept passend auslegen.

Im Kontext der Fertigung lohnt sich außerdem der Blick auf die gesamte Baugruppe: Ein robustes Konzept umfasst nicht nur Bauteile, sondern auch Prozesse (z. B. reproduzierbare Lötqualität), geeignete Montage- und Dichtschritte sowie eine Absicherung durch passende Tests – also Themen, die typischerweise in der Elektronikfertigung zusammenlaufen.