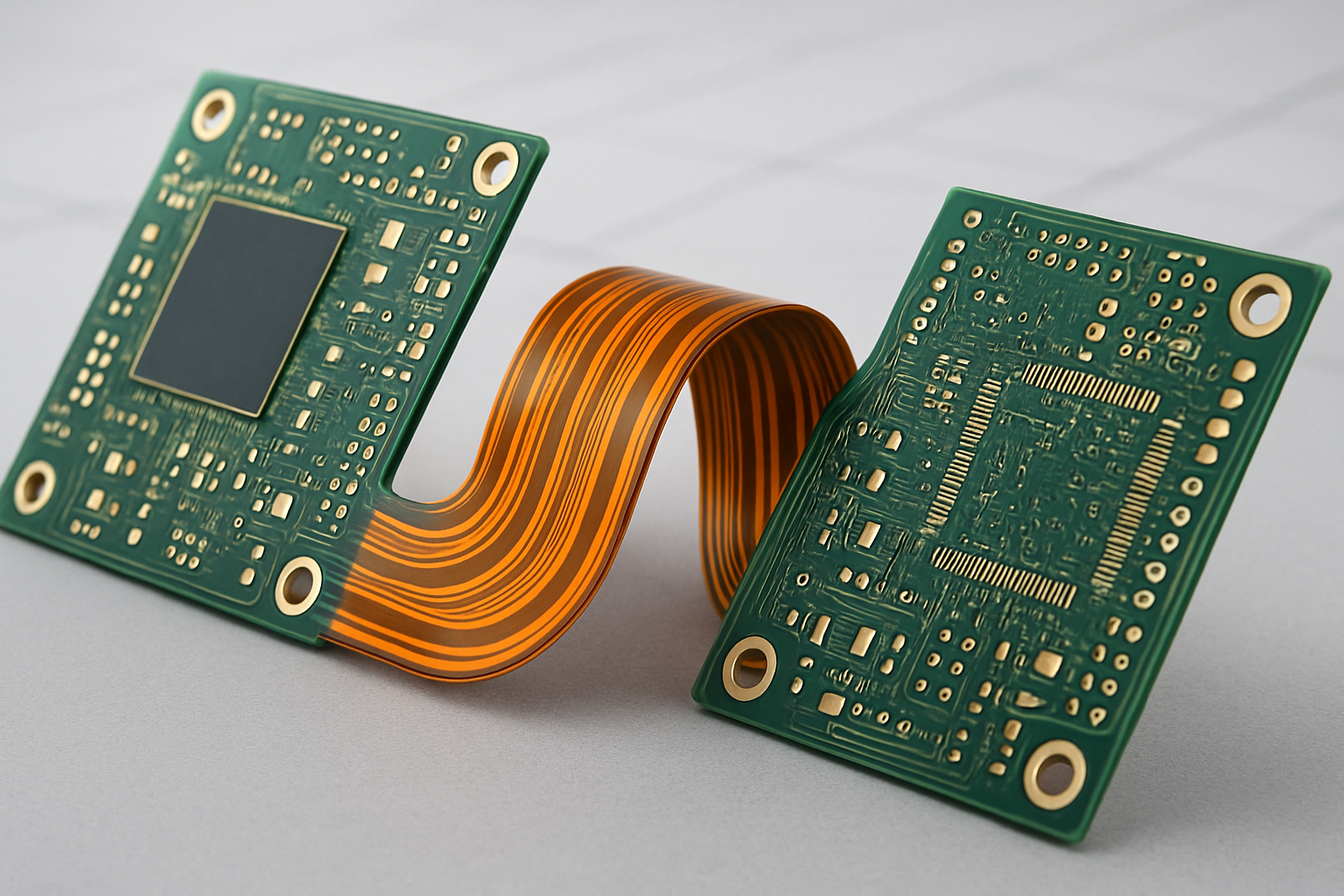

Starrflex-Leiterplatten

Was sind Starrflex-Leiterplatten?

Starrflex-Leiterplatten (auch „Rigid-Flex-PCBs“) sind Leiterplatten, bei denen starre (rigide) und flexible (flexible) Zonen in einem gemeinsamen Aufbau miteinander verbunden sind. Statt eine starre Leiterplatte per Steckverbinder und Kabel mit einer Flex-Leiterbahn zu koppeln, entsteht ein zusammenhängendes Bauteil.

Vereinfacht lässt sich das wie ein „Buch“ vorstellen: Die starren Bereiche sind die festen „Deckel“, auf denen Bauteile sitzen. Die flexiblen Bereiche sind das „Scharnier“, das die starren Zonen verbindet und sich biegen lässt.

In welchen Bereichen kommen Starrflex-Leiterplatten zum Einsatz?

Starrflex-Leiterplatten werden eingesetzt, wenn kompakte Bauformen, mechanische Beweglichkeit oder hohe Zuverlässigkeit der Verbindung wichtig sind – besonders dort, wo Kabel und Steckverbinder an Grenzen stoßen.

- Wearables und kompakte Geräte: wenig Bauraum, enge Gehäuse, kurze Verbindungswege.

- Industrieelektronik: Baugruppen, die Vibrationen, Temperaturschwankungen oder häufiges Bewegen/Öffnen aushalten müssen.

- Medizintechnik: kompakte, zuverlässig zu reinigende und servicefreundliche Geräteaufbauten (je nach Zulassungs- und Normanforderungen).

- Automotive und Mobilität: Einbaulagen mit begrenztem Raum und hohen Anforderungen an Kontaktzuverlässigkeit (je nach Spezifikation).

- Sensorik und Kameramodule: wenn Sensor-/Optik-Teil und Elektronik räumlich getrennt, aber fest verbunden sein sollen.

Wie funktionieren Starrflex-Leiterplatten in der Praxis?

Im Kern besteht der Aufbau aus mehreren Lagen (Layern), die je nach Bereich unterschiedlich ausgeführt werden: In den starren Zonen wird die Leiterplatte wie eine klassische FR4-Leiterplatte aufgebaut. In den flexiblen Zonen werden flexible Basismaterialien (typisch Polyimid) genutzt, damit sich der Bereich biegen lässt.

Wichtige Praxispunkte in Entwicklung und Fertigung:

- Mechanik & Biegeradius: Der flexible Bereich ist nicht „beliebig knickbar“. Biegeradien, Anzahl der Biegezyklen und die Position der Biegestelle müssen früh in der Konstruktion berücksichtigt werden.

- Lagenaufbau (Stack-up): Welche Lagen durchgängig sind und welche nur in den starren Bereichen liegen, beeinflusst Kosten, Signalqualität und Robustheit.

- Übergangsbereiche: Die Zone zwischen starr und flexibel ist konstruktiv kritisch. Hier entscheidet sich oft, ob die Baugruppe im Feld dauerhaft zuverlässig bleibt.

- Bestückung und Prozesse: Bauteile sitzen üblicherweise auf den starren Bereichen. Die Fertigungsprozesse (z. B. Schablonendruck, Reflow, AOI) müssen so ausgelegt werden, dass das Starrflex-Handling sicher und wiederholbar ist.

- Prüfung: Je nach Design und Stückzahl kommen elektrische Tests, Sicht-/AOI-Prüfungen und ergänzende Prüfkonzepte zum Einsatz, um Kontakt- und Fertigungsfehler früh zu erkennen.

Aus Sicht der Digitalisierung und Automatisierung ist relevant: Je besser Daten (Stack-up, Fertigungsdaten, Prüfstrategie, Biegevorgaben) von Anfang an eindeutig definiert sind, desto stabiler lassen sich Prozesse planen und wiederholen – insbesondere beim Übergang vom Prototyp zur Serie.

Warum sind Starrflex-Leiterplatten für Unternehmen relevant?

Für Unternehmen sind Starrflex-Leiterplatten vor allem dann interessant, wenn Zuverlässigkeit, Bauraum und Montageaufwand gegeneinander abgewogen werden müssen.

- Zuverlässigkeit: Weniger Steckverbinder und Kabel bedeuten weniger potenzielle Ausfallstellen (Kontaktprobleme, Lockerung durch Vibration, Montagefehler).

- Kompaktere Produkte: Das Layout kann dreidimensional gedacht werden. Das unterstützt kleine Gehäuse und kurze Verbindungswege.

- Montage- und Prozessvorteile: Ein integriertes Starrflex-Teil kann Montageschritte reduzieren (kein separates Kabel/kein zusätzliches Stecken), was in Serie Zeit und Fehlerquellen senken kann.

- Time-to-Market (mit guter Vorarbeit): Wenn Mechanik, Stack-up und Prüfkonzept früh abgestimmt sind, lassen sich Iterationen reduzieren und die Serienüberführung strukturierter vorbereiten.

- Kostenbild differenziert: Die Leiterplatte selbst ist häufig teurer als eine Standard-PCB. Im Gesamtsystem können sich Kosten dennoch relativieren, wenn Montageaufwand, Ausfallkosten und Serviceaufwand sinken.

In Projekten lohnt es sich, Starrflex nicht nur als „Leiterplattenvariante“, sondern als Systementscheidung zu betrachten: Mechanik, Elektronikdesign, Fertigungsprozess und Prüfstrategie greifen hier besonders eng ineinander.

Mehr Kontext zu typischen Prozessen rund um Bestückung, Prüfung und Serienüberführung findet sich in unserer Elektronikfertigung.