THT

Was bedeutet THT?

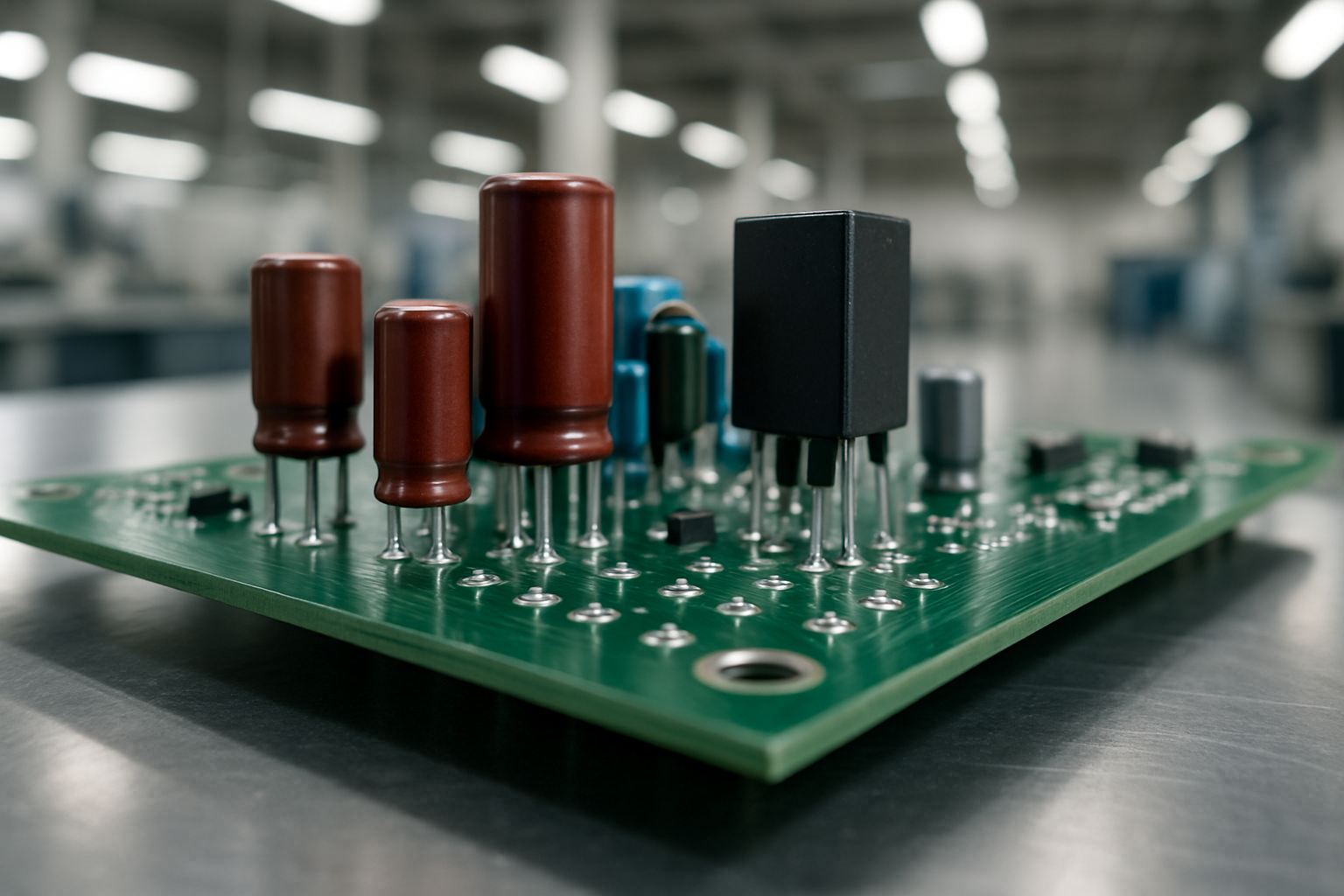

THT steht für Through Hole Technology und bezeichnet eine Bestückungstechnik, bei der die Anschlussdrähte oder Pins von Bauteilen durch Bohrungen in der Leiterplatte geführt werden. Die Leiterplatte besitzt dafür in der Regel durchkontaktierte Löcher, also Bohrungen mit einer leitfähigen Beschichtung, die elektrische Verbindungen zwischen den Lagen der Leiterplatte ermöglichen.

Vereinfacht lässt sich THT wie „Stecken und Löten“ beschreiben: Das Bauteil wird mechanisch in der Leiterplatte verankert, bevor die elektrische Verbindung durch das Löten entsteht. Damit unterscheidet sich THT grundlegend von SMT, bei dem Bauteile ohne Bohrungen auf der Oberfläche gelötet werden.

Wofür wird THT eingesetzt?

THT wird eingesetzt, wenn mechanische Stabilität oder hohe Belastbarkeit wichtiger sind als maximale Packungsdichte. Typische Anwendungsfälle in der Elektronikfertigung sind:

- Steckverbinder (z. B. Buchsenleisten, Leistungsstecker), die beim Stecken/Ziehen mechanische Kräfte aufnehmen müssen

- Leistungsbauteile oder Baugruppen mit höheren Strömen, bei denen robuste Lötstellen und stabile Anschlüsse gefragt sind

- Große, schwere Bauteile wie Transformatoren, Spulen oder bestimmte Kondensatoren

- Bauteile mit hohen thermischen Anforderungen (je nach Design), bei denen die Bauform und die Montageart Vorteile bringen können

- Produkte mit Reparatur- oder Austauschbedarf, wenn ein Bauteiltyp im Feld häufiger ersetzt wird (abhängig von Aufbau und Servicekonzept)

In vielen Geräten werden THT- und SMT-Bauteile kombiniert: SMT für die „dichte“ Elektronik, THT für mechanisch oder elektrisch belastete Komponenten.

Wie funktioniert THT in der Praxis?

Der typische Ablauf bei THT-Bestückung umfasst mehrere Schritte, die je nach Baugruppe und Stückzahl unterschiedlich stark automatisiert werden:

- Vorbereitung der Leiterplatte: Bohrungen und Durchkontaktierungen werden im Leiterplattenprozess hergestellt; das Layout muss THT-Löcher, Lötaugen und Abstände korrekt vorsehen.

- Bestücken: Bauteile werden in die Bohrungen gesteckt – manuell, teilautomatisiert oder automatisiert (z. B. bei radialen/axialen Bauteilen oder Steckverbindern).

- Fixierung: Je nach Prozess werden Bauteile vor dem Löten mechanisch fixiert (z. B. durch Umbiegen der Drähte oder geeignete Vorrichtungen).

- Löten: Häufig kommen Wellenlöten oder Selektivlöten zum Einsatz. Beim Wellenlöten wird die Unterseite der Leiterplatte über eine Lötwelle geführt; beim Selektivlöten werden gezielt einzelne THT-Stellen gelötet, was bei gemischten SMT/THT-Baugruppen oft vorteilhaft ist.

- Prüfung: Sichtprüfung und – je nach Qualitätsanforderung – automatisierte Inspektion sowie elektrische Tests stellen sicher, dass Lötstellen und Verbindungen zuverlässig sind.

Für die Fertigung relevant ist dabei die Prozessauslegung: Lötprofil, Flussmittelauftrag, Schattenbereiche (z. B. durch hohe SMT-Bauteile) und die Zugänglichkeit der Lötstellen beeinflussen Ausbeute und Nacharbeitsaufwand.

Warum ist THT für Unternehmen relevant?

THT hat direkte Auswirkungen auf Zuverlässigkeit, Kosten und Time-to-Market – insbesondere bei Baugruppen, die mechanisch oder elektrisch stark beansprucht werden:

- Zuverlässigkeit und Robustheit: Durch das „Durchstecken“ entsteht eine stabile mechanische Verankerung. Das kann die Lebensdauer bei Vibration, Steckzyklen oder Zugbelastung verbessern.

- Design- und Bauteilauswahl: Manche Bauteile sind in THT leichter verfügbar oder nur als THT-Variante sinnvoll einsetzbar (z. B. bestimmte Steckverbinder oder Leistungsbauteile). Das kann Beschaffung und Produktpflege beeinflussen.

- Kosten und Automatisierung: THT ist im Vergleich zu reinem SMT häufig aufwendiger (Bohrungen, Bestückung, Lötprozesse, mögliche Handarbeit). Gleichzeitig kann ein gezielter THT-Einsatz Nacharbeit reduzieren und Qualität stabilisieren, wenn er konstruktiv sauber geplant ist.

- Fertigungsstrategie bei Mischbestückung: Bei Kombinationen aus SMT und THT ist die richtige Reihenfolge und Prozesskette entscheidend. Selektivlöten kann hier helfen, THT punktgenau zu löten, ohne empfindliche SMT-Bereiche unnötig zu belasten.

- Qualitätssicherung: THT-Lötstellen sind sichtbar und gut prüfbar, dennoch sind saubere Prozessfenster wichtig (z. B. Benetzung, Lotmenge, Hohlkehlenbildung). Das wirkt sich auf Reklamationsrisiken und Folgekosten aus.

In der Praxis bedeutet das: THT ist selten „altmodisch“, sondern häufig eine bewusste Entscheidung im Produktdesign – immer dann, wenn Robustheit, Servicefähigkeit oder bestimmte Anschluss- und Leistungskonzepte im Vordergrund stehen.

Mehr Kontext zu Bestückungs- und Lötprozessen in der Produktion findet sich im Überblick zur Elektronikfertigung.