AOI

Was bedeutet AOI?

AOI ist die Abkürzung für Automated Optical Inspection, also eine automatisierte optische Inspektion. Dabei prüft ein Kamerasystem Leiterplatten (PCBs) nach der Bestückung und dem Lötprozess auf typische Fehler – zum Beispiel fehlende, verdrehte oder falsch positionierte Bauteile sowie Lötstellenfehler.

Vereinfacht lässt sich AOI mit einer sehr schnellen, standardisierten Sichtprüfung vergleichen – nur eben automatisiert, wiederholbar und für große Stückzahlen geeignet.

Wofür wird AOI eingesetzt?

AOI wird in der Elektronikfertigung vor allem eingesetzt, um Fehler frühzeitig zu erkennen und die Prozessstabilität zu erhöhen. Typische Einsatzpunkte sind:

- Nach dem SMT-Reflow-Löten: Kontrolle von SMD-Bauteilen und deren Lötstellen.

- Vor nachgelagerten Prozessen (z. B. THT-Bestückung, Lackierung, Montage): Vermeidung, dass fehlerhafte Baugruppen weiterverarbeitet werden.

- In der Serienfertigung: Als standardisierter, dokumentierbarer Prüfschritt zur Qualitätsabsicherung.

- Bei neuen Produkten (NPI): Um typische Anlaufprobleme sichtbar zu machen und Prozesse zu optimieren.

Je nach Produkt und Qualitätsanforderung ergänzt AOI andere Prüfverfahren (z. B. elektrische Tests) – ersetzt sie aber nicht automatisch.

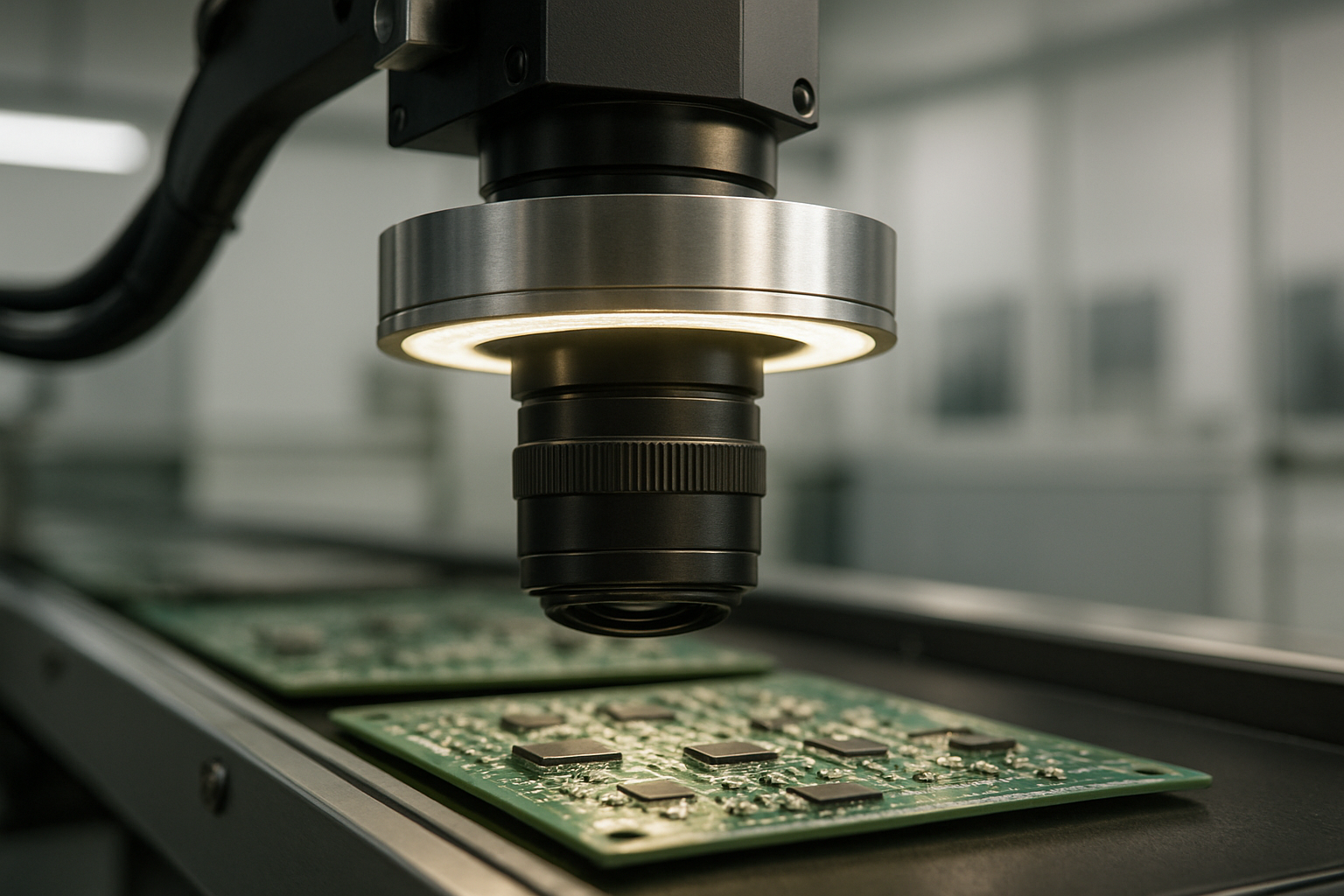

Wie funktioniert AOI in der Praxis?

In der Praxis arbeitet ein AOI-System mit Kameras, Beleuchtung und Bildauswertung. Die Leiterplatte wird dabei positioniert, aus verschiedenen Blickwinkeln aufgenommen und anschließend mit Soll-Daten verglichen (z. B. Referenzbildern oder CAD-/Gerber-bezogenen Informationen).

Erkannt werden unter anderem:

- Bestückungsfehler: fehlende Bauteile, falsche Werte/Typen (sofern optisch unterscheidbar), verdrehte Bauteile, Versatz, falsche Polung bei markierten Komponenten.

- Lötfehler: Lotbrücken, unzureichende Benetzung, offene Lötstellen, ungleichmäßige Lötmenisken – abhängig von System, Sichtbarkeit und Bauteilgeometrie.

- Mechanische Auffälligkeiten: Beschädigungen, Fremdkörper, teilweise auch Leiterplattenmerkmale.

Wichtig in der Praxis ist die Programmierung und Feinabstimmung: Prüfregeln, Toleranzen und Referenzen müssen so eingestellt sein, dass echte Fehler zuverlässig erkannt werden, ohne unnötig viele „False Calls“ (Fehlalarme) zu erzeugen. Ergebnisse werden typischerweise protokolliert und können in Qualitäts- und Rückverfolgbarkeitsprozesse einfließen.

Warum ist AOI für Unternehmen relevant?

AOI ist für Unternehmen vor allem dann relevant, wenn Qualität, Lieferfähigkeit und Kosten planbar bleiben sollen. Ein automatisierter Prüfschritt kann dazu beitragen, dass Fehler früher entdeckt werden – bevor sie teure Nacharbeit, Ausschuss oder Feldausfälle verursachen.

- Zuverlässigkeit und Qualität: Früherkennung typischer Bestückungs- und Lötfehler unterstützt eine stabile Produktqualität.

- Kosten: Je früher ein Fehler auffällt, desto günstiger ist die Korrektur (weniger Nacharbeit, weniger Ausschuss, weniger Folgefehler in Montage/Endtest).

- Time-to-Market: In der Industrialisierung hilft AOI, Prozessprobleme schneller zu identifizieren und systematisch abzustellen.

- Automatisierung und Digitalisierung: AOI erzeugt strukturierte Prüfdaten und unterstützt damit nachvollziehbare Qualitätsprozesse (z. B. Auswertungen zu Fehlerschwerpunkten).

Für die Auswahl des passenden Prüfkonzepts ist entscheidend, welche Risiken das Produkt hat (Bauteildichte, kritische Lötstellen, Stückzahlen, Anforderungen an Dokumentation) und wie AOI mit weiteren Prüfungen zusammenspielt.

AOI ist damit ein typischer Baustein in der Elektronikfertigung, wenn es um reproduzierbare Prüfprozesse und eine robuste Serienqualität geht.