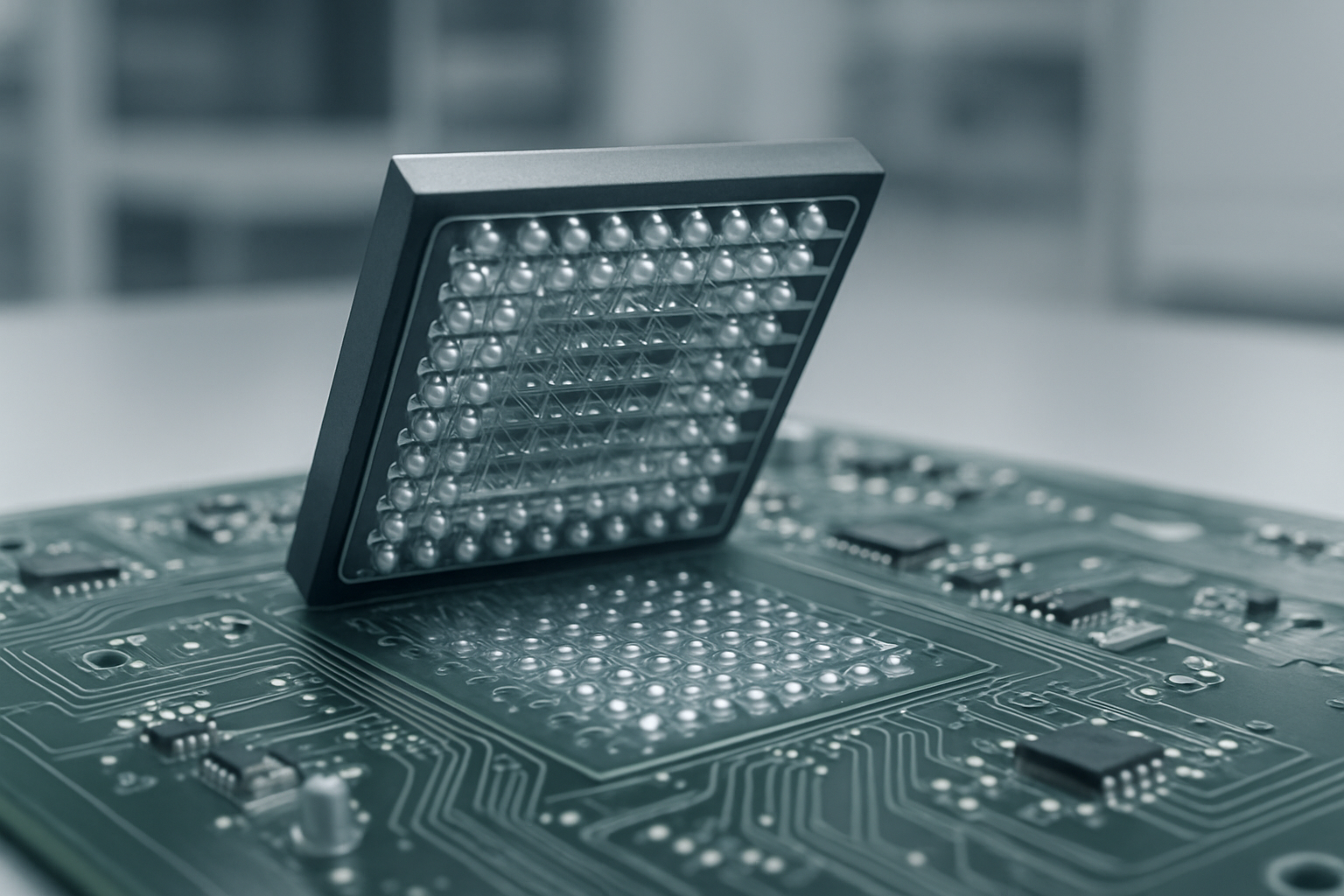

BGA

Was bedeutet BGA?

BGA steht für Ball Grid Array. Gemeint ist eine Bauform (Chipgehäuse), bei der die elektrischen Anschlüsse nicht als seitliche Beinchen ausgeführt sind, sondern als viele kleine Lötperlen („Balls“) in einem Raster auf der Unterseite des Bauteils sitzen.

Anschaulich lässt sich das wie ein sehr fein gepunktetes Kontaktfeld vorstellen: Statt weniger, gut sichtbarer Anschlusspins an den Rändern verteilt ein BGA seine Kontakte flächig über die Unterseite. Dadurch sind sehr viele Verbindungen auf kleinem Raum möglich.

Wofür wird BGA eingesetzt?

BGA-Gehäuse werden typischerweise dort eingesetzt, wo viele Signale, hohe Datenraten und/oder kompakte Baugrößen zusammenkommen. Häufige Beispiele in Elektronikbaugruppen sind:

- Prozessoren und Mikrocontroller (z. B. komplexe MCUs/SoCs)

- Speicherbausteine (z. B. DDR-Speicher)

- FPGAs und andere hochintegrierte Logikbausteine

- Kommunikations-ICs mit vielen Leitungen (z. B. schnelle Schnittstellen)

In der Praxis spielt BGA vor allem bei modernen, leistungsfähigen Elektronikprodukten eine Rolle, weil hier die Packungsdichte und Signalqualität entscheidend sind.

Wie funktioniert BGA in der Praxis?

Bei der Leiterplattenbestückung werden BGAs in der Regel im SMT-Prozess verarbeitet. Die zentralen Schritte sind:

- Pastenauftrag auf definierte Pads der Leiterplatte (über Schablone)

- Bestücken des BGA mit Bestückautomaten

- Reflow-Löten: Die Lötperlen und die Lotpaste schmelzen, richten sich durch Oberflächenspannung aus und bilden die Lötstellen

Besonderheit: Die Lötstellen liegen nach dem Löten unter dem Bauteil und sind optisch nicht direkt zugänglich. Für die Qualitätssicherung werden deshalb je nach Produkt und Risiko u. a. Röntgenprüfung (AXI) und elektrische Tests eingesetzt. Auch das Leiterplattenlayout (Pad-Design, Via-Konzept, Lagenaufbau) ist bei BGA deutlich kritischer als bei einfacheren Gehäusen.

Für Reparatur und Nacharbeit kann ein Rework nötig werden (Entlöten/Erneuern/Neubestücken). Das ist technisch möglich, aber aufwendiger als bei Bauteilen mit sichtbaren Anschlüssen – und sollte bereits in der Produkt- und Prozessplanung berücksichtigt werden.

Warum ist BGA für Unternehmen relevant?

BGA ist weniger ein „Bauteil-Detail“, sondern wirkt sich direkt auf Kosten, Qualität und Terminpläne aus:

- Time-to-Market: BGAs erfordern frühzeitig abgestimmtes Layout, Fertigungs- und Testkonzept. Gute Vorbereitung reduziert Schleifen im Prototyping und in der Serienüberführung.

- Qualität & Zuverlässigkeit: Da Lötstellen verborgen sind, sind Prozessstabilität, passende Prüfstrategie und dokumentierte Parameter entscheidend, um Ausfälle (z. B. durch voids, Kurzschlüsse oder Lötfehler) zu vermeiden.

- Kosten: Zusätzliche Anforderungen an Leiterplatte, Bestückprozess und Prüfung können die Stückkosten beeinflussen. Umgekehrt ermöglicht BGA oft kompaktere Designs und kann dadurch Systemkosten (Platzbedarf, Steckverbinder, Mehrplatinenlösungen) senken.

- Automatisierung & Digitalisierung: BGAs passen gut zu automatisierten SMT-Linien, setzen aber eine saubere Prozessdatenerfassung (z. B. Reflow-Profile, Traceability, Prüfergebnisse) voraus, um Abweichungen schnell zu erkennen.

Für Projekte bedeutet das: Wenn ein Design BGAs nutzt, lohnt sich eine frühzeitige Abstimmung zwischen Entwicklung, Layout, Fertigung und Test – damit die Serienfertigung stabil und planbar startet.

Im Kontext der Baugruppenfertigung spielt BGA häufig zusammen mit SMT-Prozessen und Prüfkonzepten eine Rolle; hierzu lohnt auch ein Blick auf unsere Seite zur Elektronikfertigung.