CAN

Was bedeutet CAN?

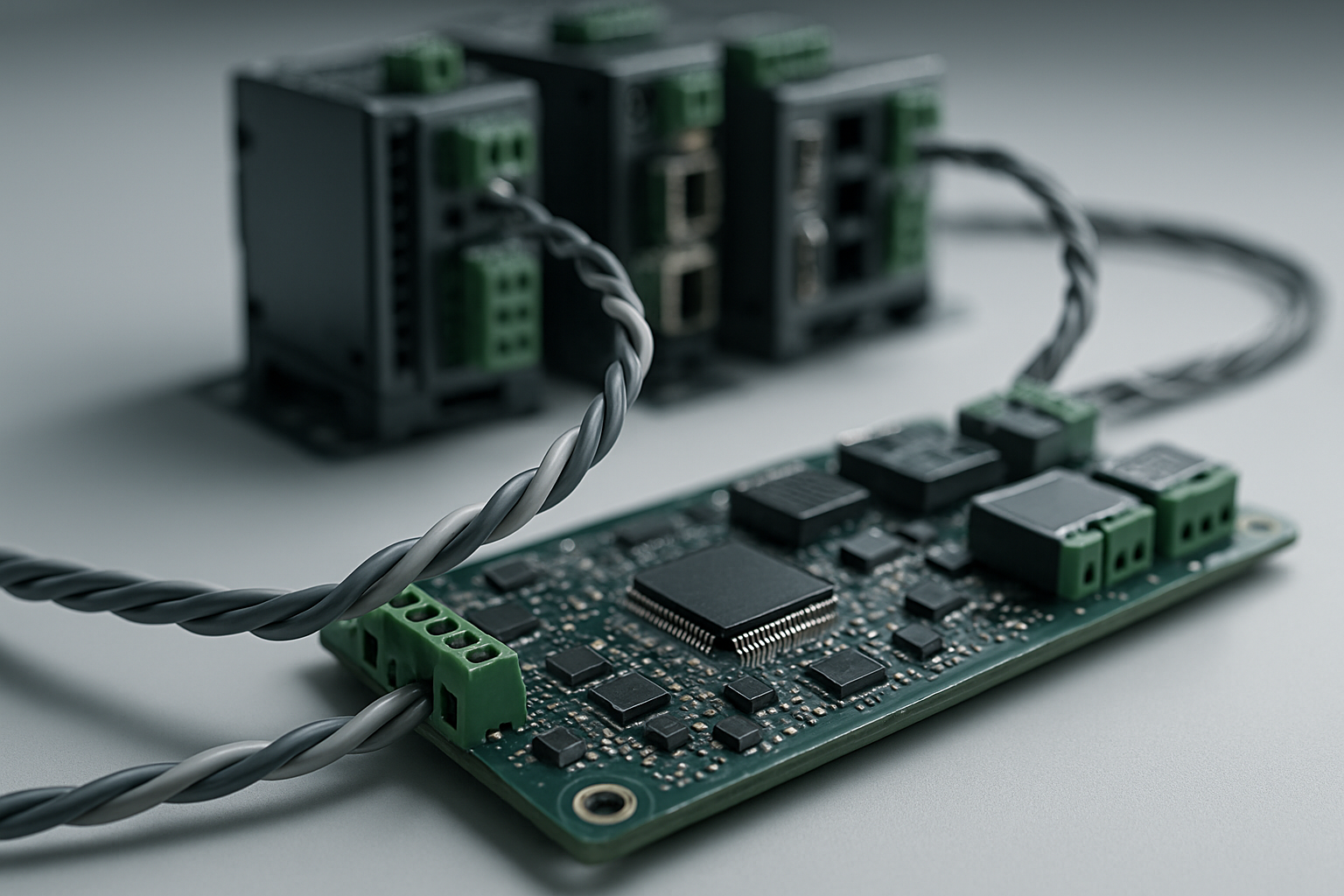

CAN steht für Controller Area Network. Gemeint ist ein Feldbus, also ein standardisiertes Kommunikationssystem, über das mehrere elektronische Steuergeräte (z. B. Mikrocontroller in Baugruppen) Daten austauschen können.

CAN gilt als robust und fehlertolerant, weil der Bus für den Einsatz in elektrisch „rauen“ Umgebungen entwickelt wurde – etwa dort, wo lange Leitungen, elektromagnetische Störungen und viele Teilnehmer zusammenkommen. Vereinfacht lässt sich CAN als „gemeinsame Datenleitung“ verstehen, auf der Geräte kurze Nachrichten senden, die von den relevanten Empfängern ausgewertet werden.

Wofür wird CAN eingesetzt?

CAN wird eingesetzt, wenn mehrere Funktionsgruppen innerhalb eines Systems zuverlässig miteinander kommunizieren müssen, ohne dass eine Punkt-zu-Punkt-Verdrahtung zwischen allen Geräten notwendig ist. Typische Einsatzfelder sind:

- Automotive: Kommunikation zwischen Steuergeräten (z. B. Antrieb, Komfort, Diagnose).

- Maschinen- und Anlagenbau: Vernetzung von Sensorik, Aktorik und Steuerung.

- Medizintechnik und Laborgeräte: robuste interne Kommunikation zwischen Modulen, häufig mit Fokus auf Zuverlässigkeit und Diagnosefähigkeit.

- Mobile Arbeitsmaschinen / Nutzfahrzeuge: Systeme mit langen Kabelwegen und erhöhten Störquellen.

In der Elektronikentwicklung ist CAN oft ein Baustein der Systemarchitektur (Schnittstellenauswahl, Diagnosekonzept). In der Elektronikfertigung spielt CAN vor allem indirekt eine Rolle, etwa über Anforderungen an EMV-gerechtes Design, Testbarkeit und Traceability von Baugruppen.

Wie funktioniert CAN in der Praxis?

Bei CAN teilen sich mehrere Teilnehmer eine gemeinsame Leitung (typisch ein verdrilltes Aderpaar). Statt „Adressierung an ein bestimmtes Gerät“ werden Nachrichten mit einer Kennung gesendet. Jedes Steuergerät entscheidet anhand dieser Kennung, ob die Nachricht relevant ist.

Für die Praxis wichtig sind einige Grundprinzipien:

- Priorisierung: Nachrichten mit höherer Priorität setzen sich bei gleichzeitigen Sendeversuchen durch. Das hilft, zeitkritische Informationen bevorzugt zu übertragen.

- Fehlererkennung: CAN enthält Mechanismen, um Übertragungsfehler zu erkennen (z. B. Prüfinformationen innerhalb der Nachricht).

- Fehlertoleranz: Teilnehmer, die dauerhaft fehlerhaft senden, können sich selbst „aus dem Verkehr ziehen“, sodass der Bus insgesamt stabil bleibt.

Für Projekte bedeutet das: Neben der reinen Bus-Hardware sind Netzwerk- und Software-Design entscheidend – etwa die sinnvolle Vergabe von Kennungen, die Definition von Dateninhalten (Signale) und ein klares Diagnose- und Update-Konzept.

Warum ist CAN für Unternehmen relevant?

CAN ist für Unternehmen vor allem dann relevant, wenn Produkte aus mehreren elektronischen Modulen bestehen und eine zuverlässige, wartbare Kommunikation benötigen. Daraus ergeben sich typische Auswirkungen auf zentrale Projektziele:

- Zuverlässigkeit: Ein robustes Bussystem senkt das Risiko sporadischer Kommunikationsfehler im Feld – besonders in Umgebungen mit Störeinflüssen.

- Kosten: Ein gemeinsamer Bus reduziert Verdrahtungsaufwand gegenüber vielen Einzelverbindungen; gleichzeitig erfordert CAN sauberes EMV- und Systemdesign, um Nacharbeit zu vermeiden.

- Time-to-Market: Bewährte CAN-Bausteine, Diagnosekonzepte und Teststrategien beschleunigen die Integration – wenn die Anforderungen früh klar sind.

- Qualität und Testbarkeit: CAN erleichtert oft die Produktionstests und End-of-Line-Prüfungen, weil interne Messwerte, Identitäten oder Selbsttests über den Bus auslesbar sind.

- Digitalisierung/Automatisierung: Über standardisierte Buskommunikation lassen sich Zustände, Fehlercodes und Betriebsdaten strukturierter erfassen – eine Grundlage für Monitoring und Serviceprozesse.

Wer CAN einsetzt, profitiert in der Regel dann am meisten, wenn Schnittstellen- und Testanforderungen von Beginn an mitgedacht werden – von der Elektronikentwicklung (Architektur, Firmware) bis zur Serienüberführung (Prüfkonzept, Stabilität in EMV-relevanten Umgebungen).

Im Rahmen unserer Leistungen in der Elektronikentwicklung wird CAN häufig als Schnittstelle in Systemarchitekturen bewertet und so umgesetzt, dass Testbarkeit, Zuverlässigkeit und Serienfähigkeit von Anfang an berücksichtigt sind.