Lötstopplack

Was ist ein Lötstopplack?

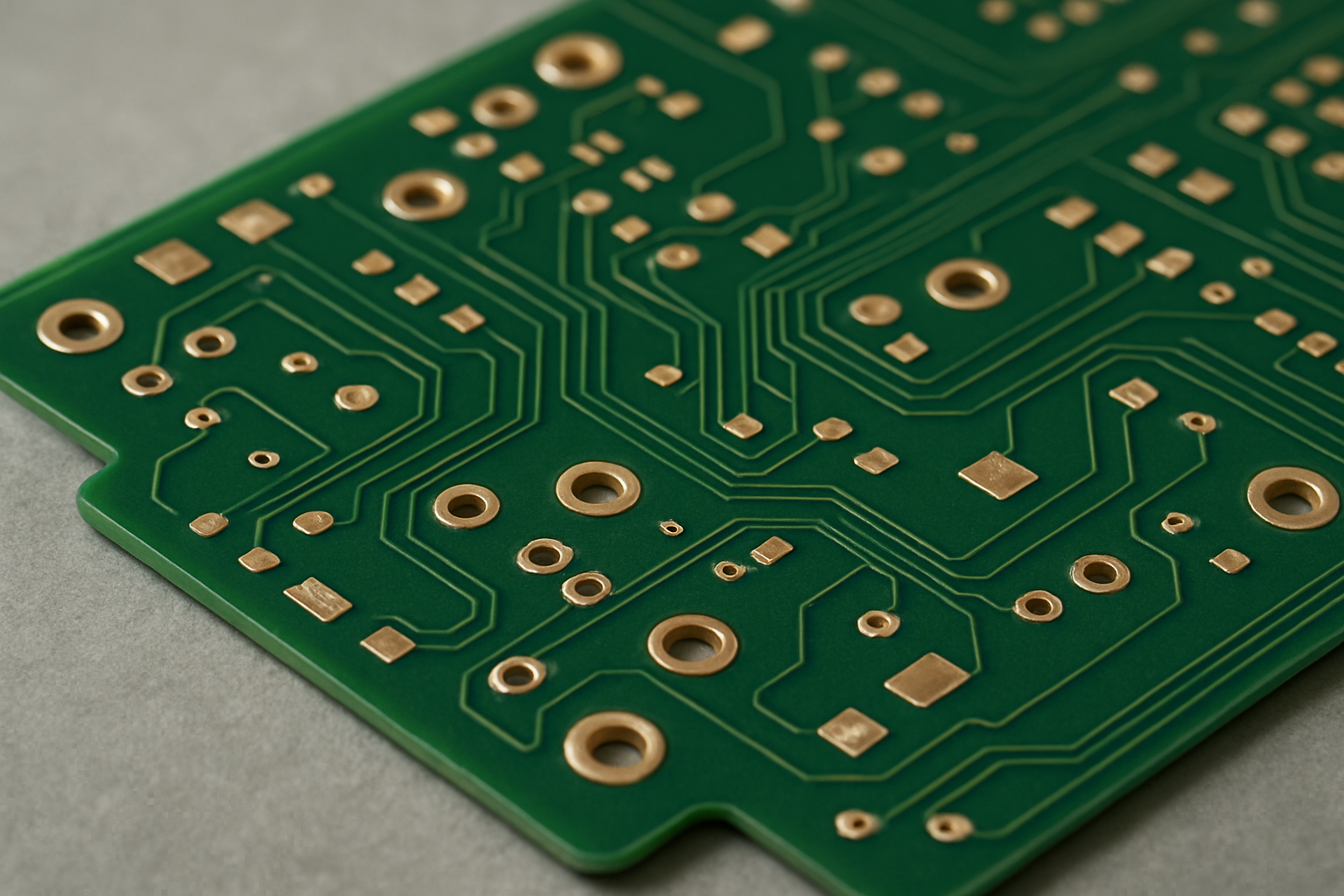

Lötstopplack (auch „Solder Mask“ oder „Lötmaske“) ist eine dünne, widerstandsfähige Schutzschicht auf der Leiterplatte. Sie liegt über den Kupferflächen und lässt nur dort Öffnungen frei, wo später gelötet werden soll – zum Beispiel an Pads für Bauteile.

Anschaulich lässt sich das wie eine Lackschicht auf Metall vorstellen: Die Oberfläche wird geschützt, aber an den „Kontaktpunkten“ bleibt das Material gezielt offen, damit dort eine Verbindung entstehen kann.

Wofür wird Lötstopplack eingesetzt?

Lötstopplack wird auf nahezu allen Leiterplatten eingesetzt, die in der Elektronikfertigung bestückt und gelötet werden. Typische Einsatzbereiche sind:

- Schutz der Leiterplatte vor Feuchtigkeit, Schmutz und mechanischen Einflüssen im Handling.

- Prozesssicherheit beim Löten, indem Lötzinn auf die vorgesehenen Bereiche „geführt“ wird.

- Vermeidung von Kurzschlüssen, weil benachbarte Kupferflächen zuverlässig isoliert sind.

- Unterstützung dichter Designs (kleine Abstände, feine Strukturen), wie sie bei modernen Baugruppen üblich sind.

Wie funktioniert Lötstopplack in der Praxis?

In der Leiterplattenherstellung wird der Lötstopplack flächig aufgebracht und anschließend so strukturiert, dass nur die gewünschten Lötflächen offen bleiben. Diese freigelegten Bereiche heißen häufig „Soldermask-Öffnungen“ und sind im Layout definiert.

In der Bestückung wirkt der Lötstopplack dann als „Barriere“: Beim Reflow- oder Wellenlöten verhindert er, dass Lötzinn unkontrolliert über Kupferflächen läuft. Gerade bei feinen Pitch-Abständen (z. B. bei ICs) trägt das dazu bei, Brückenbildung und Nacharbeit zu reduzieren.

Wichtig ist dabei die Abstimmung zwischen Design und Fertigung: Zu große oder zu kleine Öffnungen können das Benetzen beeinflussen. In der Praxis wird deshalb oft im Rahmen von Layout-Reviews bzw. Design-for-Manufacturing-Prüfungen geprüft, ob die Lötstopplack-Definitionen robust zur geplanten Technologie passen.

Warum ist Lötstopplack für Unternehmen relevant?

Lötstopplack wirkt wie ein kleines Detail, hat aber spürbare Auswirkungen auf Qualität, Kosten und Termine:

- Qualität und Zuverlässigkeit: Weniger Lötbrücken, weniger Kurzschlüsse und besser geschützte Leiterplattenoberflächen erhöhen die Ausfallrobustheit der Baugruppe.

- Kosten: Eine saubere Lötstopplack-Definition reduziert Nacharbeit, Ausschuss und Prüfaufwand – besonders bei Serienfertigung.

- Time-to-Market: Wenn Fertigungsprobleme (z. B. Brückenbildung) früh vermieden werden, werden Iterationen im Prototyping und Ramp-up kürzer.

- Automatisierung: Stabilere Lötprozesse unterstützen automatisierte Fertigungsschritte und gleichbleibende Ergebnisse.

Für die Umsetzung in der Baugruppenfertigung ist entscheidend, dass Leiterplattendaten, Layoutvorgaben und die späteren Lötprozesse zusammenpassen. Ein Überblick über typische Fertigungsanforderungen und Prozessschritte findet sich im Bereich Elektronikfertigung.