LWL

Was bedeutet LWL?

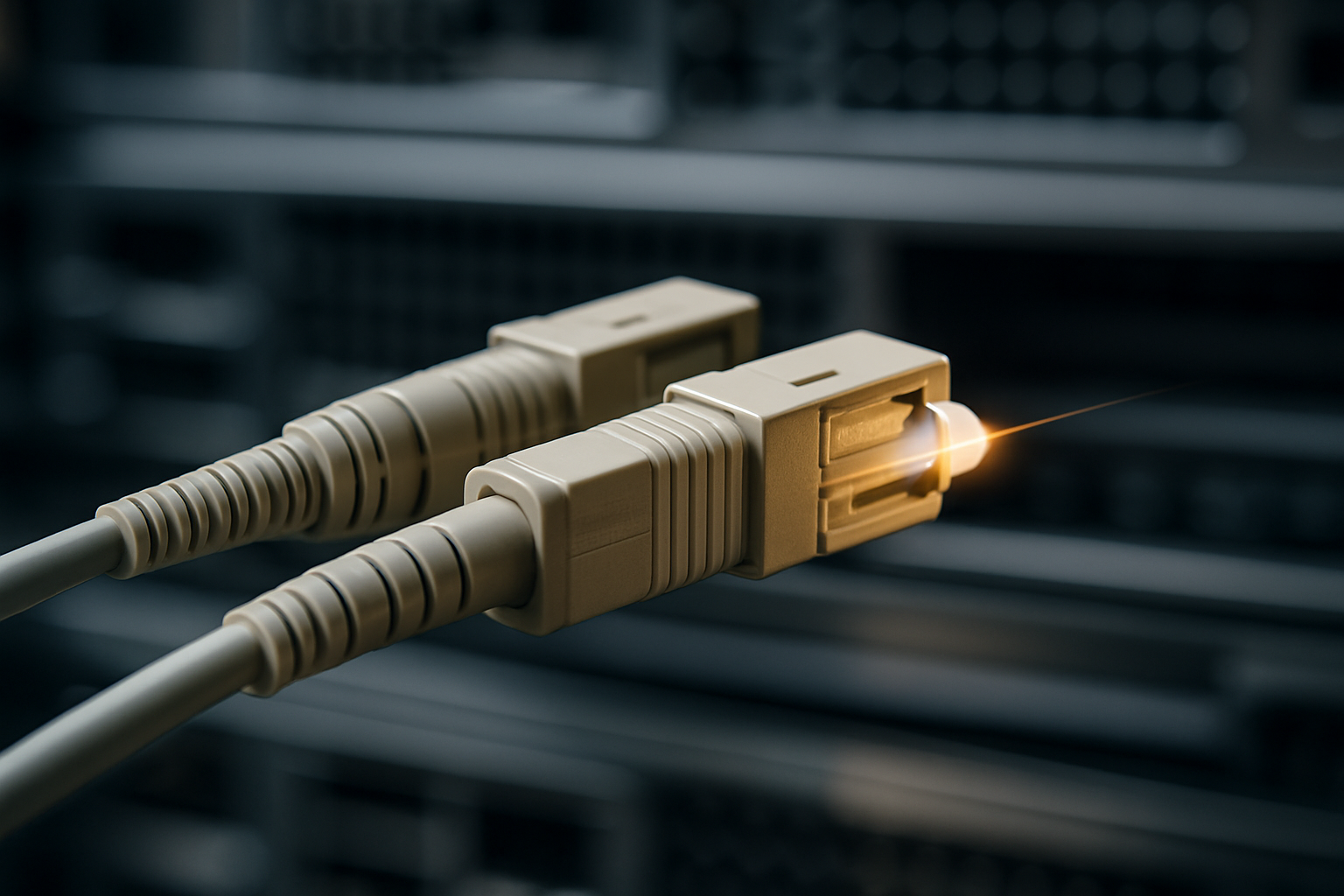

LWL ist die Abkürzung für Lichtwellenleiter. Gemeint ist eine sehr dünne Faser aus Glas oder Kunststoff, durch die Informationen in Form von Lichtimpulsen übertragen werden – ähnlich wie ein „Datenkabel“, nur dass statt elektrischer Signale Licht genutzt wird.

Im Vergleich zu klassischen Kupferleitungen (elektrische Übertragung) ist der Grundgedanke einfach: Licht ist unempfindlicher gegenüber vielen elektrischen Störeinflüssen. Dadurch lassen sich Daten über größere Strecken und mit hohen Datenraten zuverlässig transportieren.

Wofür wird LWL eingesetzt?

LWL kommt überall dort zum Einsatz, wo hohe Bandbreite, große Reichweite oder robuste Übertragung gefordert sind. Typische Anwendungen sind:

- Industrie- und Anlagenkommunikation (z. B. Verbindungen zwischen Schaltschränken, Maschinen oder Gebäudeteilen)

- Netzwerktechnik (Backbone-Verbindungen, Switch-zu-Switch, Anbindung von Servern)

- EMV-kritische Umgebungen (z. B. in der Nähe von Motoren, Umrichtern, Schweißanlagen)

- Galvanische Trennung zwischen Anlagenteilen, um Potenzialunterschiede sicher zu überbrücken

- Telekommunikations- und Gebäudeverkabelung, wenn Reichweite und Zukunftssicherheit im Fokus stehen

Wie funktioniert eine LWL in der Praxis?

In der Praxis besteht eine LWL-Verbindung aus Sender, Faser und Empfänger. Der Sender wandelt elektrische Signale aus einem Gerät in Lichtimpulse um (meist über eine LED oder Laserdiode). Diese Lichtimpulse laufen durch den Lichtwellenleiter und werden am Ende vom Empfänger wieder in elektrische Signale zurückverwandelt.

Für die Systemauslegung sind vor allem drei Punkte wichtig:

- Steck- und Schnittstellenkonzept: In vielen Anwendungen werden standardisierte optische Transceiver (z. B. SFP-Module) eingesetzt, um Wartung und Austausch zu vereinfachen.

- Mechanik und Montage: LWL ist robust im Betrieb, aber empfindlicher bei unsachgemäßer Handhabung (z. B. enge Biegeradien, verschmutzte Steckflächen). Das wirkt sich direkt auf die Dämpfung und damit auf die Reserven im System aus.

- Prüfbarkeit und Qualität: In der Fertigung spielen saubere Prozesse (Reinigung, Schutzkappen, definierte Montageabläufe) und geeignete Tests eine zentrale Rolle, um Ausfälle und sporadische Kommunikationsprobleme zu vermeiden.

Ein anschaulicher Vergleich: Während Kupferleitungen eher wie „Straßen“ für elektrische Signale funktionieren, ist LWL eher wie ein „Lichttunnel“, in dem Informationen als Lichtpakete geführt werden – ohne dass elektromagnetische Störungen „dazwischenfunken“ können.

Warum ist LWL für Unternehmen relevant?

LWL ist für Unternehmen vor allem aus Sicht von Zuverlässigkeit, Kosten und Time-to-Market relevant. Bereits in der Konzeptphase lässt sich entscheiden, ob eine optische Verbindung Risiken reduziert oder spätere Anpassungen vermeidet.

- Zuverlässigkeit und EMV: Optische Übertragung ist unempfindlich gegenüber elektromagnetischen Störungen. Das kann Feldprobleme reduzieren und die Robustheit von Systemen in industriellen Umgebungen erhöhen.

- Skalierbarkeit und Zukunftssicherheit: Hohe Datenraten lassen sich oft leichter realisieren, wenn die Übertragungsstrecke optisch ausgelegt ist.

- Gesamtkosten (TCO): LWL-Komponenten können in der Stückliste teurer sein als einfache Kupferlösungen. Gleichzeitig können Aufwand für EMV-Maßnahmen, Überspannungsschutz oder Entstörung sinken – entscheidend ist die Gesamtsystembetrachtung.

- Fertigung und Test: Definierte Montage- und Prüfprozesse (z. B. Sichtprüfung der Steckflächen, Dämpfungs-/Link-Tests) sind wichtig, um Qualität reproduzierbar sicherzustellen und Ausschuss zu vermeiden.

Im Zusammenspiel aus Entwicklung und Elektronikfertigung ist LWL damit weniger ein „Kabelthema“, sondern ein Baustein für robuste Systemarchitekturen. Mehr Einordnung dazu, wie wir Schnittstellen- und Verbindungskonzepte in Baugruppen und Geräten praxisnah umsetzen, ist im Bereich Full Service EMS zu finden.