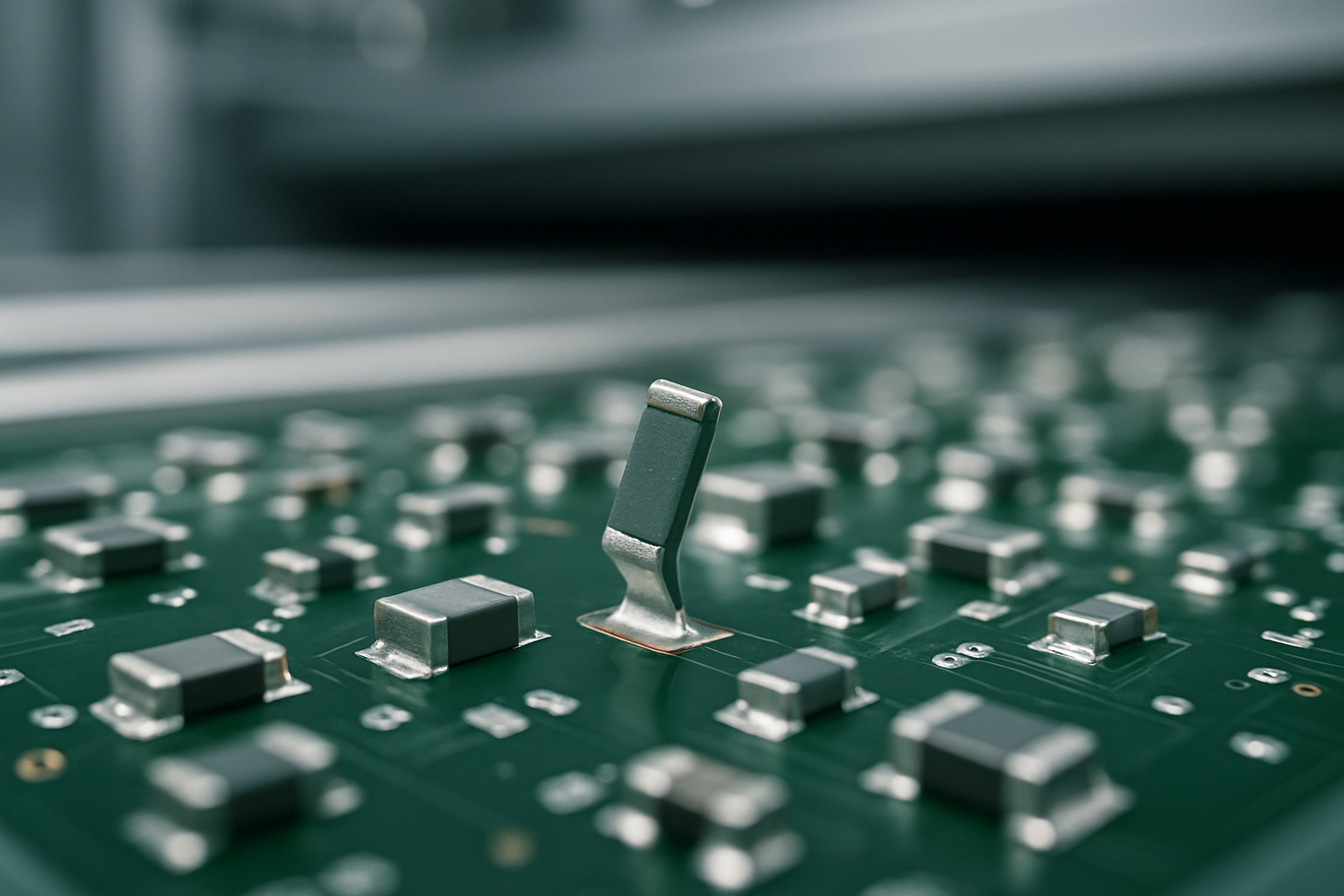

Tombstone-Effekt

Was ist der Tombstone-Effekt?

Der Tombstone-Effekt (auch „Tombstoning“) beschreibt einen Lötfehler in der SMD-Fertigung: Ein kleines SMD-Bauteil – typischerweise ein Widerstand oder Kondensator – richtet sich während des Lötens auf und steht am Ende wie ein kleiner „Grabstein“ auf einer Anschlussseite.

Elektrisch ist das kritisch, weil in vielen Fällen nur noch eine Seite sauber verlötet ist. Die andere Seite hat dann keinen sicheren Kontakt – es entsteht eine Unterbrechung oder eine instabile Verbindung, die später ausfallen kann.

In welchen Bereichen ist der Tombstone-Effekt relevant?

Der Tombstone-Effekt ist ein unerwünschtes Fertigungsphänomen. Relevant ist er vor allem dort, wo sehr kleine Bauteile, feine Strukturen und schnelle Reflow-Prozesse zusammenkommen.

Typische Kontexte in der Elektronikfertigung:

- SMT-Reflow-Löten von Chip-Bauteilen (z. B. 0402, 0201 und kleiner)

- Prototypen und NPI-Phasen, wenn Layout, Paste und Profil noch optimiert werden

- Serienfertigung mit hoher Packungsdichte und eng getakteten Linien

Wie entsteht der Tombstone-Effekt?

Beim Reflow-Löten wird Lötpaste erhitzt, schmilzt und benetzt die Pads und Anschlüsse. Der Tombstone-Effekt entsteht, wenn an den beiden Pad-Seiten ungleiche Kräfte wirken – vereinfacht gesagt „zieht“ die eine Seite früher oder stärker am Bauteil als die andere.

Das lässt sich mit einem Alltagsbild vergleichen: Wenn zwei Personen an einem leichten Gegenstand ziehen und eine Person plötzlich stärker zieht, kippt der Gegenstand zur stärkeren Seite. Beim Tombstoning übernimmt diese Rolle die Oberflächenspannung des flüssigen Lots.

Häufige Ursachen (oft in Kombination):

- Asymmetrisches Pad-Design (Padgrößen, Kupferflächen, thermische Anbindung)

- Ungleichmäßiger Lotpastenauftrag (Schablone, Aperturen, Pastenvolumen)

- Reflow-Profil mit ungleichmäßigem Aufheizen (Temperaturgradienten, zu steile Rampen)

- Bauteil- und Leiterplatten-Toleranzen (Warpage, Bauteillage, Bauteilgröße)

- Wärmesenken-Effekte durch große Kupferflächen oder unterschiedliche Layer-Anbindungen an den Pads

In der Praxis wird Tombstoning typischerweise über AOI (Automatische Optische Inspektion) erkannt. Je nach Produktanforderung folgt Nacharbeit oder – wenn systematisch – eine Prozess- und Layoutkorrektur, damit der Fehler dauerhaft vermieden wird.

Warum ist der Tombstone-Effekt für Unternehmen relevant?

Der Tombstone-Effekt ist mehr als ein „optischer Makel“: Er beeinflusst Zuverlässigkeit, Qualität, Kosten und Time-to-Market.

- Qualität & Zuverlässigkeit: Eine offene oder grenzwertige Lötstelle führt zu Funktionsausfällen – sofort beim Test oder später im Feld.

- Kosten: Nacharbeit kostet Zeit und bindet qualifiziertes Personal; Ausschuss und zusätzliche Prüfungen erhöhen Stückkosten.

- Time-to-Market: Gerade in frühen Projektphasen können wiederkehrende Tombstone-Fehler Schleifen auslösen (Layout-Anpassung, Schablonenänderung, Profiloptimierung).

- Prozessstabilität & Automatisierung: Je stabiler Druckprozess, Bestückung und Reflow-Profil laufen, desto besser lässt sich die Fertigung automatisiert und reproduzierbar betreiben – und desto weniger werden manuelle Eingriffe nötig.

Für Projekte bedeutet das: Tombstoning ist ein typisches Thema an der Schnittstelle zwischen Design (Layout) und Fertigung (Prozess). Wenn beide Aspekte früh zusammen betrachtet werden, sinkt das Risiko, dass Fehler erst in der Serie auffallen.

Im Kontext der SMD-Bestückung ist der Tombstone-Effekt ein klassischer Lötfehler, der sich durch abgestimmtes Layout, kontrollierten Lotpastenauftrag und passende Reflow-Parameter minimieren lässt – weitere Hintergründe zur Fertigungsumgebung finden sich auf unserer Seite zur Elektronikfertigung.